Firma ICS Industrial Control Systems powstała w 2004 roku. Podstawowym obszarem działalności firmy jest projektowanie, produkcja oraz wdrożenia maszynowych systemów wizyjnych, maszyn oraz systemów inspekcyjnych opartych o technologię Deep Learning, maszyn pomiarowych oraz maszyn znakujących. Firma ICS posiada także doświadczenie w projektowaniu i wdrażaniu systemów sterowania produkcją typu FLOW CONTROL SYSTEMS oraz TRACEABILITY.

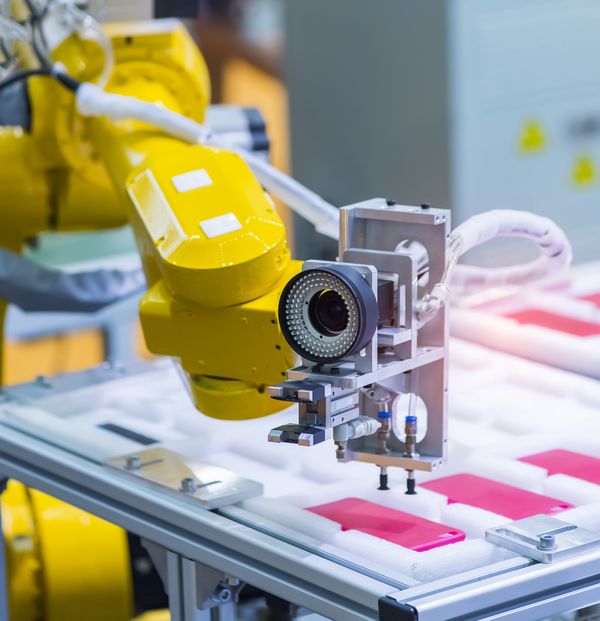

Firma ICS posiada wieloletnie doświadczenie w projektowaniu oraz wdrażaniu maszynowych systemów wizyjnych. Maszynowe systemy wizyjne są dziedziną techniki, która obejmuje wszelkie technologie obrazowania 2D oraz 3D, przetwarzania i analizy obrazu w celu wykonania następujących operacji:

-Sprawdzenie obecność, nieobecności określonego elementu lub grupy elementów.

-Wykonanie inspekcja jakościowej np. kompletności montażu, wad powierzchni.

– Naprowadzania/pozycjonowania np. ramienia robota.

-Rozpoznawania/weryfikacji znaków alfanumerycznych OCR/OCV.

-Odczytywanie kodów np. 1D – paskowych, 2D Data Matrix.

-Wykonania precyzyjnych pomiarów metodą optyczną.

Powszechnie przyjętym podejściem do aplikacji systemów wizyjnych jest dostarczenie rozwiązania „pod klucz”, tj. kompletnych systemów, które można szybko i łatwo skonfigurować oraz zintegrować z linią produkcyjną lub maszyną. Systemy wizyjne zbudowane są zazwyczaj z komponentów takich jak: optyka (obiektywy), oświetlacze, kamery oraz oprogramowanie. Przy projektowaniu i budowaniu systemu wizyjnego jest ważne znalezienie właściwej równowagi pomiędzy wydajnością systemu i kosztami w celu osiągnięcia najlepszego i pożądanego efektu.

Deep Learning to technika uczenia maszynowego zastosowana w systemach wizyjnych, która uczy się na podstawie obrazów treningowych dostarczonych przez użytkownika i generuje rozwiązania dla szerokiego zakresu aplikacji do analizy obrazu. Typowe zastosowania Deep Learning w systemach wizyjnych to:

Kamery stosowane w systemach wizyjnych można podzielić na dwie grupy: kamery do skanowania obszaru (zwane również kamerami matrycowymi) oraz kamery do skanowania liniowego. Pierwsza z nich jest prostsza i mniej wymagająca technicznie, natomiast druga jest preferowana w sytuacjach, w których kamery matrycowe nie są odpowiednie np. do skanowania dużych powierzchni, taśm będących w ruchu. Kamery skaningowe przechwytują obrazy 2D przy użyciu określonej liczby aktywnych elementów (pikseli), podczas gdy kamery skanowania liniowego charakteryzują się pojedynczą tablicą pikseli.

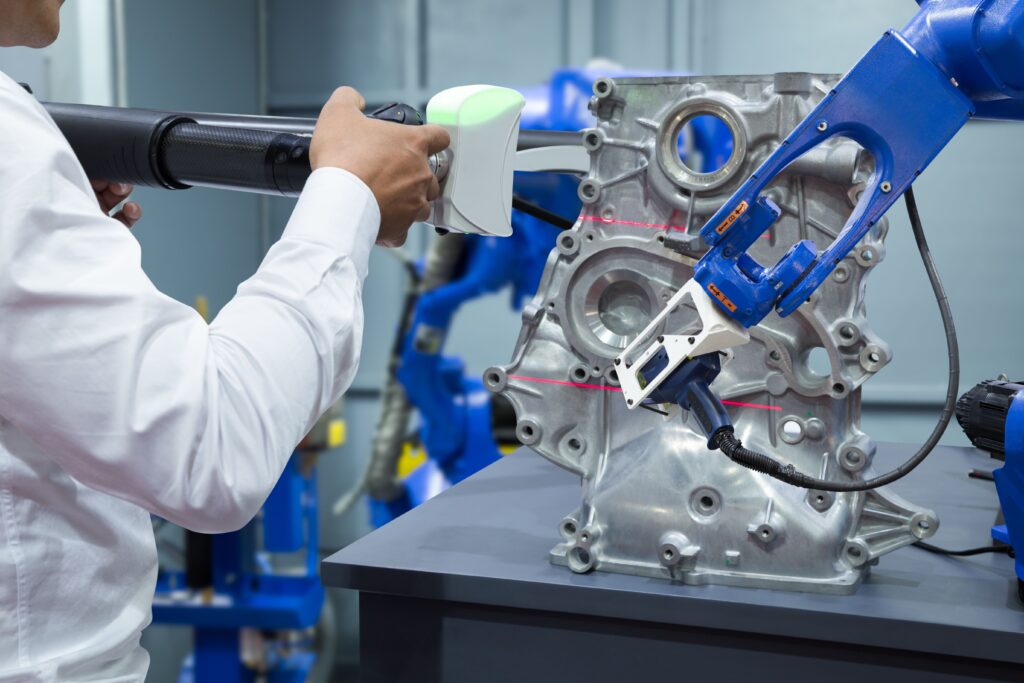

Triangulacja laserowa jest techniką widzenia maszynowego wykorzystywaną do rejestrowania pomiarów trójwymiarowych poprzez połączenie źródła światła laserowego z kamerą. Wiązka lasera i kamera są ukierunkowane na cel kontroli, jednakże poprzez zastosowanie znanego przesunięcia kątowego (α) pomiędzy źródłem lasera a czujnikiem kamery, możliwe jest zmierzenie różnic głębokości za pomocą trygonometrii.

Posiadamy doświadczenie w projektowaniu, programowaniu i wdrażaniu oprogramowania do kontroli jakości. Nasza ofertą obejmuje aplikacje typu TRACEABILITY/FLOW CONTROL SYSTEMS. Systemy tego typu zapewniają komunikację pomiędzy bazą danych a maszynami produkcyjnymi w celu archiwizacji danych produkcyjnych oraz blokowania wadliwych produktów, aby nie mogły być przekazane do dalszych procesów produkcyjnych. Komunikacja ta może być realizowana za pomocą firmowych sieci komunikacyjnych, protokołów komunikacyjnych przeznaczonych do konkretnych urządzeń lub z wykorzystaniem technologii OPC (OLE for Process Control).

Określenie „TRACEABILITY” oznacza „śledzenie ruchu i pochodzenia”. Można też tłumaczyć je jako „identyfikowalność”. Odnosi się do kompletności informacji o produkcie i każdym jego etapie produkcyjnym. Powszechnie przyjęta definicja brzmi: identyfikowalność to zdolność do chronologicznego wiązania ze sobą unikalnie identyfikowalnych jednostek (części, produktów) w weryfikowalny sposób. Inaczej mówiąc, identyfikowalność to zdolność do weryfikacji historii produktu, jego lokalizacji poprzez udokumentowaną identyfikację.

Obecnie systemy TRACEABILITY to systemy z reguły dedykowane. Trudno jest bowiem opracować i zastosować systemy uniwersalne w takich przypadkach, które cechują się bardzo indywidualnymi wymaganiami integracji danych i funkcjonalności. Systemy dedykowane nie tylko najlepiej rozwiązują najważniejsze problemy, ale również są optymalne ze względu na czas i koszty wdrożenia. Z bazy danych produkcyjnych tworzonej przez te systemy mogą korzystać systemy MES (Manufacturing Execution System) bądź ERP (Enterprise Resource Planning).

W szczególności system TRACEABILITY pozwala na:

Firma ICS posiada doświadczenie w projektowaniu i produkcji maszyn i urządzeń do inspekcji jakościowej, pomiarów oraz znakujących.

Do inspekcji jakościowej produktów wykorzystujemy maszynowe systemy wizyjne oraz precyzyjne przyrządy pomiarowe. Budujemy maszyny w oparciu o precyzyjne telecentryczne układy optyczne oraz laserową technikę pomiarową.

W zależności od potrzeb aplikacyjnych projektujemy maszyny i urządzenia do:

Układy sterowania maszyn budujemy w oparciu o komputery przemysłowe oraz systemy operacyjne czasu rzeczywistego oraz sterowniki PLC zgodnie z wymaganiami klienta.

W budowanych przez nas maszynach stosujemy zarówno znakowanie/grawerowanie mechaniczne (udarowe) jak również laserowe.

ICS Industrial Control Systems

Mianowskiego 2B, 51-605 Wrocław

+48 609 625 129

e-mail: k.skura@icsystems.pl

biuro@icsystems.pl

ICS Industrial Control Systems

ul. Wykładowa 53A, 51-520 Wrocław

NIP 898-111-36-98